Классификация складов по степени механизации

Главный критерий этой классификации: объем работ, который можно автоматизировать.

В классификации по степени механизации выделяют 4 типа складов:

- Немеханизированные. На таких складах всю работу выполняют вручную. Иногда могут использовать минимальное количество оборудования, — например, тележки для перевозки поддонов.

- Механизированные. Это склады, где часть операций сотрудники выполняют вручную, а часть — используют специальное оборудование. Например, автопогрузчики.

- Автоматизированные. Это склады, где большую часть процессов выполняет специализированное оборудование без участия человека. Здесь установлены конвейерные ленты, краны штабелеры. Сотрудники склада делают минимальную часть работ. Например, проверяют документы или отбирают товары.

- Автоматические. На этих складах все операции проводят роботы и IT-системы.

Программное обеспечение для управления складом

Процесс выбора оптимального решения для компьютеризации базируется на тщательном анализе работы склада, постановке ключевых задач деятельности и выявлении слабых мест в его структуре.

Выбор ПО

Компьютеризация склада в этом случае начинается с определения ресурсной составляющей и постановки четкого ТЗ. После этого продукты, которые могут быть использованы для внедрения в складской комплекс, анализируются с точки зрения функциональности, надежности и производительности.

Выбор разработчика

Выбор поставщика программного обеспечения базируется на следующих критериях:

- размер организации и ее доля на рынке;

- опыт работы с аналогичными системами;

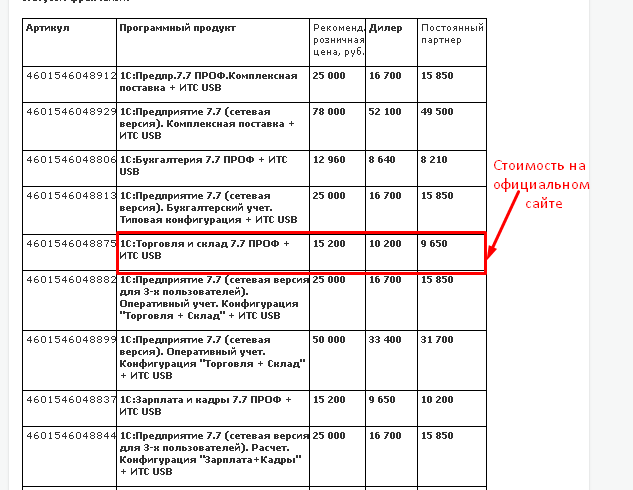

- стоимость программного решения;

- прогнозируемый экономический эффект;

- персональное обучение сотрудников (в идеале у разработчика должен иметься свой учебный центр);

- круглосуточная техническая поддержка (т. к. сбой в работе системы может случиться в любое время).

Виды программных продуктов

Разновидности предлагаемого компьютерного продукта:

- коробочные решения (универсальные, не заточенные под деятельность определенного предприятия);

- адаптируемые системы (разработанные специально для конкретной фирмы с учетом ее особенностей под ключ).

Коробочные программы для автоматизации складирования и торговли стандартно дешевле и имеют меньшие издержки по сравнению с адаптируемыми продуктами, но они подходят только для небольших складских комплексов с простыми внутренними процессами. Чтобы автоматизировать крупный склад простого функционала будет недостаточно. А также нельзя забывать, что в долгосрочной перспективе структура может разрастаться и изменяться, поэтому в ходе дальнейшей деятельности коробочный продукт перестанет отвечать необходимым требованиям, поэтому его придется апгрейдить (платно) или вовсе менять, что в итоге получится значительно дороже адаптируемой системы.

В адаптированной версии будет достигнут баланс в функционировании всех составляющих MHE (Material Handling Equipment):

- оборудования для хранения;

- инженерных складских систем;

- погрузочного транспорта;

- устройств для работы с негабаритными грузами.

Не стоит пользоваться нелицензионными продуктами, чтобы не увеличить существенными штрафами расходы на компьютеризацию. Лицензионные программы бывают двух видов:

- пользовательские;

- инсталляционные.

Вторые стоят значительно дороже, но в долгосрочной перспективе окупают себя с лихвой, поскольку не требуют приобретения дополнительных рабочих мест (в рамках безлимитных пакетов).

Объем функционала

Разработка технического задания осуществляется после анализа складских бизнес-процессов. Не следует гнаться за количеством настраиваемых функций. Сложная система будет проблематична в эксплуатации, потребует существенных расходов (в т. ч. и на обучение персонала) и не принесет ожидаемой практической пользы от внедрения.

Программы 1С для склада

Автоматизация склада с помощью программного обеспечения 1С предполагает использование каких-либо продуктов из обширной линейки товаров. К таким программам относится «1С: WMS Логистика 4» (совместная разработка с Axelot). Ее внедрение полностью обеспечивает:

- адресное хранение;

- интеграцию с устройствами считывания штрихкодов и RFID-меток;

- управление складским оборудованием;

- 3D-визуализацию помещения;

- подключение Voice picking.

Вебинар от Axelot.

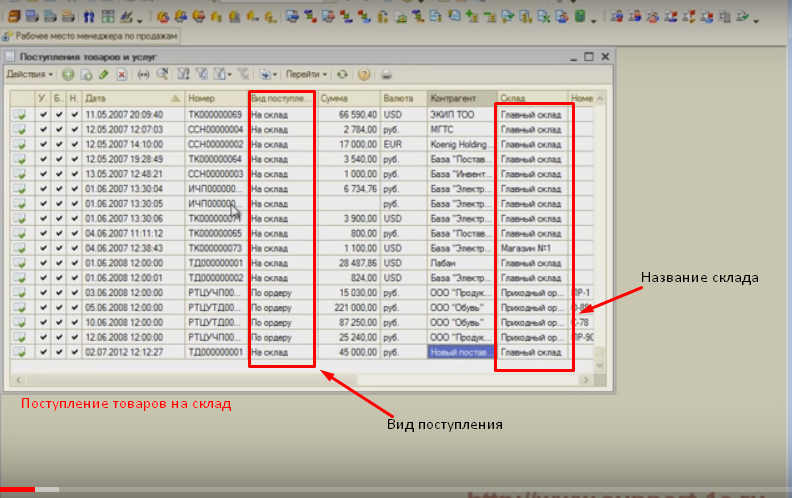

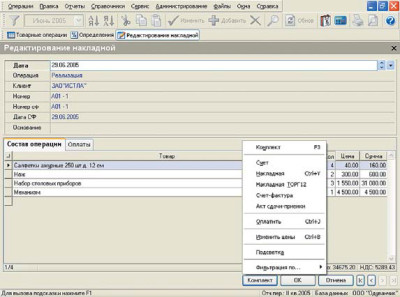

«1С: Торговля и склад 7.7.» – еще один продукт разработчика, позволяющий:

Другое ПО для склада

Если по каким-то причинам автоматизация склада на базе платформ 1С невозможна, предприятии может использовать другие программы для складского хозяйства.

- «Core IMS 3.5»

Программа позволяет вести учет плановых и внеплановых поступлений продукции на хранение. Благодаря ей осуществляется подбор товара при отгрузке и перемещению.

- «Складской учет (MSSQL)»

Это интегрированное приложение на базе Microsoft SQL, подходящее для малого и среднего бизнеса. Ее интерфейс достаточно прост, поэтому внедрение данного ПО не потребует существенных расходов на обучение персонала.

- «R-keeper StoreHouse»

Эта складская программа позволяет вести:

- учет движения товаров;

- многофункциональную инвентаризацию;

- документооборот с введением штрих-кодов и т. д.

- «Storage»

Эта программа позволяет подсчитывать производственные параметры, обрабатывать показатели розничной торговли, вести складской учет и т. д.

- «МойСклад»

«МойСклад» – это простая компьютеризированная облачная CRM система складирования и хранения, для работы в которой требуются стандартные знания пользователя интернета, и доступная через веб-интерфейс.

Функция непрерывной инвентаризации

Это незаменимая функция для непрерывного мониторинга за остатками товаров на складе. Можно не только видеть количество товара, но и вносить коррективы. Например, комплектовщик получает задачу взять пять пачек кофе со стеллажа в одном складе, после чего перейти в другое крыло, где взять еще 2 пачки такого же кофе. Но уже на первом стеллаже он обнаруживает 20 пачек кофе, поэтому идти в другое крыло нет необходимости. Упаковщик комплектует заказ, после чего вносит коррективы в программу учета остатков. Другие комплектовщики могут пользоваться обновленной информацией, а отдел контроля получает сигнал об ошибке в программе учета.

Классификация складских помещений по классам

Классификация складов по классам самая распространенная. Она учитывает все особенности помещений.

Компании, которые работают на рынке складской недвижимости, разрабатывают собственные классификации складов по классам. В Украине наиболее распространена методология от брокерского агентства Knight Frank. Согласно ней склады делятся на 6 типов:

- Класс А+ — это современный модернизированный склад. Он имеет 1 этаж. Чтобы построить такой склад, используют специальные изоляционные материалы, — как правило, сэндвич-панели. Они огнеупорны и хорошо удерживают тепло. На складах класса А+ есть все необходимые коммуникации: специальное оборудование (видеонаблюдение, вентиляция, системы пожаротушения и так далее), территория облагорожена, работает круглосуточная охрана. Склады класса А+ обладают лучшими характеристиками: высота потолков — не менее 13 метров, бетонный антипылевой пол выдерживает нагрузку от 5 тонн на метр квадратный.

- Класс А — практически не уступает складам класса А+ по характеристикам. Отличие в технических параметрах. На складах класса А требования к минимальной высоте потолков — от 10 метров. Кроме того, здесь меньше ворот докового типа, что немного усложняет погрузку/выгрузку.

- Класс В+ — такие склады могут быть только построены или реконструированы. Главное отличие от предыдущих классов — это высота потолков. Минимальные требования к ней — 8 метров.

- Класс В — это склад, который может иметь 1 или более этажей. Во втором случае, помещение должно быть оборудовано грузовыми лифтами. Минимальная высота потолков — 6 метров. Кроме того, к этим зданиям не предъявляют особых требований к техническим характеристикам и дополнительным коммуникациям.

- Класс С — это реконструированные склады, которые раньше использовали в качестве производственного помещения или ангара. Минимальные требования к этому классу — потолки от 4 метров и бетонное покрытие.

- Класс D — это непрофильные помещения, которые переоборудовали в склад. Уровень удобств здесь минимальный. Особых требований к характеристикам нет.

Классификация по классам от Knight Frank берет за основу требования к техническим параметрам, территории, оборудованию и коммуникациям. Она не затрагивает транспортную инфраструктуру

Однако, это тоже важно учитывать при выборе склада.

Для удобства мы свели все вышеописанные характеристики в единую таблицу.

| Параметр классификации складов | Тип складских помещений |

| Направление логистики | Склады логистики снабжения |

| Склады производственной логистики | |

| Склады логистики распределения | |

| Участники в системе логистики | Склады производителей |

| Склады торговых компаний | |

| Склады перевозчиков | |

| Склады экспедиторов | |

| Склады 3PL-операторов | |

| Форма собственности | Собственные |

| Коммерческие | |

| Арендуемые | |

| Государственные и муниципальные | |

| Функции | Длительное хранение |

| Перевалка | |

| Распределение | |

| Сезонное хранение | |

| Таможенные | |

| Вид продукции | Склады сырья |

| Склады материалов | |

| Склады комплектующих | |

| Склады незавершенного производства | |

| Склады готовых товаров | |

| Склады тары | |

| Склады утилизации | |

| Склады инструментов | |

| Условия хранения | Неотапливаемые |

| Отапливаемые | |

| Холодильные | |

| Мультитемпературные | |

| Степень механизации | Немеханизированные |

| Механизированные | |

| Автоматизированные | |

| Автоматические | |

| Технические характеристики | Открытые склады |

| С навесом | |

| Закрытые склады | |

| Принадлежность материального потока | Закрытые |

| Открытые | |

| Транспортная инфраструктура | С причалами |

| С железнодорожной веткой | |

| С подъездами через автомагистраль | |

| Комплексные | |

| Класс | А+ |

| А | |

| В+ | |

| В | |

| С | |

| D |

Выбор системы автоматизации склада

При выборе нужно учитывать размеры и объемы продукции склада. Если у вас небольшое по размерам хранилище, то можно воспользоваться отечественными разработками. Для крупного склада нужно учитывать возможность модернизации программы в случае расширения предприятия.

Немаловажным фактором при выборе является и стоимость. У отечественного ПО цена номинирована в рублях. При возможном росте курса валюты вы будете платить фиксированную цену в рублях за техподдержку и модернизацию.

Очень важно учитывать специфику товаров на вашем складе. Обращайтесь в компанию «Первый Бит», наши сотрудники подберут продукт для автоматизации склада вашей компании и необходимое оборудование.

RFID на складе

Состав RFID-системы

RFID-технология (Radio Frequency IDentification, радиочастотная идентификация) — метод автоматической идентификации объектов, в котором посредством радиосигналов считываются или записываются данные, хранящиеся в так называемых транспондерах, или RFID-метках. Остановимся подробнее на этой технологии.

Любая RFID-система состоит из считывающего устройства (считыватель, ридер или интеррогатор) и транспондера (он же RFID-метка, иногда также применяется термин RFID-тег).

Большинство RFID-меток состоит из двух частей. Первая — интегральная схема (чип, кристалл) для хранения и обработки информации, модулирования и демодулирования радиочастотного сигнала и некоторых других функций. Вторая — антенна для приема и передачи сигнала.

RFID-метки классифицируются по рабочей частоте, по источнику питания, по типу памяти и по исполнению. По типу источника питания они делятся на пассивные, полупассивные и активные:

Пассивные не имеют встроенного источника энергии. Электрический ток, индуцированный в антенне электромагнитным сигналом от считывателя, обеспечивает достаточную мощность для функционирования кремниевого КМОП-чипа, размещенного в метке, и передачи ответного сигнала.

Полупассивные, также называемые полуактивными, очень похожи на пассивные метки, но оснащены батареей, которая обеспечивает кристалл энергопитанием. При этом дальность действия этих меток зависит только от чувствительности приемника считывателя и они могут функционировать на большем расстоянии и с лучшими характеристиками.

Активные обладают собственным источником питания и не зависят от энергии считывателя, вследствие чего способны функционировать на дальнем расстоянии. Они имеют б?льшие размеры и могут быть оснащены дополнительной электроникой. Однако такие метки являются наиболее дорогими, и к тому же, периодически требуется замена батареи.

По типу используемой памяти RFID-метки классифицируют на следующие типы:

- RO (Read Only) — данные записываются только один раз, сразу при изготовлении. Такие метки пригодны только для идентификации. Никакую новую информацию в них записать нельзя, и их практически невозможно подделать.

- WORM (Write Once Read Many) — кроме уникального идентификатора, такие метки содержат блок однократно записываемой памяти, которую в дальнейшем можно многократно читать.

- RW (Read and Write) – содержат идентификатор и блок памяти для чтения/записи информации. Данные в них могут быть перезаписаны многократно.

По рабочей частоте RFID-метки выделяют следующих диапазонов

- Низкочастотные, LF (125–134 кГц). Они существенно ограничены радиусом действия и точностью.

- Высокочастотные, HF (13,56 МГц). Достаточно дешевы, хорошо стандартизованы и имеют широкую линейку решений. Применяются в платежных системах, логистике, идентификации личности.

- Ультравысокочастотные, UHF (860–960 МГц). Изначально ориентированы на использование в складской и производственной логистике. Что касается стоимости, то UHF-метки дешевле, чем их собратья диапазонов LF и HF, но в целом RFID-система UHF дороже за счет стоимости остального оборудования. В настоящее время частотный диапазон UHF (СВЧ) открыт для свободного использования в Российской Федерации в так называемом «европейском» диапазоне — 863–868 МГц.

- Микроволновые, SHF (2,45 ГГц). Не являются непосредственно радиометками, а используют магнитное поле антенны. Эта технология позволяет решить проблему считывания в условиях высокой влажности и близости металла. С развитием этой технологии прогнозируют массовое применение RFID-меток в розничной торговле фармацевтическими товарами (для контроля подлинности и учета), которые зачастую содержат воду и металлические детали в упаковке.

Существуют еще частоты 5,8 ГГц и 433,22 МГц, которые в настоящее время почти не используются.

Использование RFID-технологии позволяет достичь поразительной эффективности работы склада. Так, например, для приемки товара достаточно пропустить паллету через специальную рамку, и система соберет информацию со всех меток за один раз: нет необходимости считывать код с каждой коробки на паллете.

* * *

Итак, склад — это неотъемлемое звено логистической цепочки, его неотлаженная работа приводит к серьезным финансовым потерям предприятия. От правильной организации складского учета зависит скорость и качество работы, а также прибыльность торговых и производственных компаний. Обеспечить всеобъемлющий учет товарно-материальных ценностей позволяют аппаратно-программные комплексы автоматизации складов.

На пути автоматизации склада

Какого бы типа склад вы ни имели, рано или поздно встает вопрос оптимизации его работы. Здесь можно пойти разными путями — от набора дополнительного персонала, перевода сотрудников склада на круглосуточную работу вплоть до расширения складских помещений (переезд). Эти меры, возможно, и помогут на определенный, зачастую непродолжительный, период, но кардинально решить проблемы низкой скорости складской обработки грузов не смогут. Вот тут-то и следует задуматься о применении одной из систем управления складом (Warehouse Management System, WMS).

Внедрение WMS позволяет избежать проблем, связанных с человеческим фактором (пересортицы, перегрузки и недогрузки, ошибки в учете, воровство и т. д.). Автоматизация склада на базе WMS-системы выходит за пределы автоматизации складского учета. Специализированные решения для автоматизации склада осуществляют управление складом. Именно управление, а не просто организацию складского учета. Система автоматизации склада позволяет координировать все складские операции в момент их совершения: приемка и размещение товара, сборка, отгрузка.

Автоматизация склада позволяет увеличить интенсивность складских операций, сократив влияние человеческого фактора и, как следствие, вероятность ошибок до минимума. Однако прежде чем вы окончательно примете решение об автоматизации склада, еще раз ответьте себе на несколько вопросов:

- нужна ли вам все же автоматизация;

- кто и как будет ее проводить;

- сколько будет стоить автоматизация в целом;

- какой экономический эффект и выгоду вы в итоге получите?

Остановившись на необходимости автоматизации склада и разработав техническое задание на то, что вам требуется, следует перейти к выбору конкретной WMS и того, кто будет вам ее устанавливать.

Для автоматизации склада потребуются как программные, так и аппаратные решения. Использование конкретного средства зависит от ваших потребностей и возможностей. Можно использовать базовый проект, где за основу берутся типовые продукты и соответствующая документация. При этом затраты на программное изменение системы и автоматизацию оригинальных технологических решений с внедрением технологии идентификации не предусматриваются. А стандартный и заказной проекты позволяют реализовать пожелания заказчика и внедрить современные автоматические технологии идентификации. Сроки и бюджет по сравнению с базовым вариантом при этом заметно увеличиваются, но и возможностей в этих проектах существенно больше.

Минимальный набор функций в программе «ИП: Торговый Склад»

Классификация складов и складских помещений

Итак, склад — это нежилое помещение, предназначенное для хранения сырья, продукции, товаров и прочих грузов, обеспечивающее соблюдение требуемых условий хранения и оснащенное оборудованием для хранения и удобными для разгрузки-погрузки конструкциями и сооружениями.

Склады различаются по размерам, конструкции, степени механизации складских операций, по виду складирования, по функциональному назначению. Склад может являться звеном в цепи движения продукции производственного назначения (склады сырья, готовой продукции, специализированные склады и т. д.) либо находиться на участке движения товаров народного потребления (товарные склады).

Бизнес-процесс комплектации и отгрузки при использовании системы автоматизации склада

В 2004 г. агентство Swiss Realty Group предложило классификацию складских помещений в России по семи классам. Однако, по мнению специалистов международной консалтинговой компании Knight Frank, представленная классификация имела многочисленные несоответствия объективной картине рынка. Компания Knight Frank представила свою классификацию, которая, по ее мнению, являлась более точной и соответствующей принятым мировым стандартам. Учитывая быстрое становление рынка, данная классификация претерпела большое количество изменений, которые вводились по мере развития рынка, и стала основной у профессиональных игроков рынка складской недвижимости. Согласно ей, все складские помещения, независимо от их непосредственного назначения, делятся на шесть категорий: A+, A, B+, B, C и D. При определении категории складского помещения учитываются следующие параметры: географическое расположение склада, наличие и состояние подъездных дорог к складскому комплексу, удаленность складского помещения от автомагистралей, наличие железнодорожной ветки, площадь складского помещения, этажность здания склада, высота потолков, наличие технических средств охраны и многие другие параметры.

Как реализована система управления складом в Рули24?

Рули24 В своё время был такой кейс: на складе эмалированной, металлической и пластиковой посуды была хроническая недостача. Инвентаризации и проверки не помогали, к тому же постоянно приходилось списывать эмаль с внешними сколами. После того, как на складе внедрили систему учёта, штрих-коды и поставили камеры наблюдения доля брака резко сократилась, недостачи упали почти до нуля, а заведующая складом упреждающе уволилась. Чуть позже при общении руководителя и кладовщиков выяснилось, что она активно «брала со склада», а сколы организовывала, чтобы списывать посуду и сбывать её по сниженной цене. Рядом с системой учёта её «дела по-старинке» выгорать перестали.xRM Рули24Рули24 СкладРули24

Проблемы неавтоматизированного склада

Когда на складе отсутствует автоматизированная система контроля за движением и размещением запасов, бизнесу приходится сталкиваться с целым рядом проблем. Рассмотрим самые болезненные из них.

Низкая скорость обработки клиентского заказа. Автоматизированная система учитывает не только движение и количественные показатели товара, но способна почти мгновенно подготовить задание для складского персонала, передав его на мобильное устройство свободного в данный момент сотрудника. При этом она рассматривает любые характеристики запаса. Когда подобную функцию берет на себя человек, пусть даже имеющий высокую квалификацию, подготовка к началу работ и само их выполнение занимает в десятки и сотни раз больше времени. А поскольку количество задач на движение товарного запаса в крупном распределительном центре за день может исчисляться тысячами, то промедление ведет за собой серьезные издержки для компании, поскольку она не может оперативно обработать большой пакет клиентских заказов.

Зависимость от конкретных людей. Когда склад не автоматизирован, ключевым фактором эффективности его работы становится незаменимость конкретных сотрудников. Это узкий круг лиц, которым известны места нахождения запасов, схемы обхода, принципы размещения и изъятия, последовательность и особенности обработки того или иного SKU, требования конкретного клиента. В результате ритейлер не может безболезненно для бизнеса заменить человека: вместе с уволенным сотрудником пропадет и информация, которой обладал только он. Процесс передачи данных новому работнику продолжителен и зачастую малоэффективен, что в свою очередь повышает издержки компании. Для ключевых фигур компании приходится оплачивать работу дублера, чтобы в случае болезни, отпуска или других причин отсутствия деятельность склада не была бы парализована.

Человеческий фактор, ошибки персонала. Работая без системы управления, ритейлер не может эффективно оптимизировать размещение запасов в рамках складской структуры. Часто возникает ситуация, когда товарные запасы размещаются по логике конкретного сотрудника, а не по принятым общескладским принципам. На примере алкогольного товара это может привести к ситуации, когда однотипная, но разного объема алкогольная продукция размещается ошибочно в одно складское место. Без возможности идентифицировать SKU по штрихкоду при подборе заказа комплектовщик может взять товар с объемом 0,7 вместо заказанных 0,5, что приводит к пересортице и последующей необходимости обработки возвратов от клиентов. Такие ситуации сказываются на репутации компании и приводят к дополнительным издержкам при проведении инвентаризаций, улаживании спорных вопросов с заказчиками, повторной подготовке и отправке заказа. Конечно, система управления складом не может гарантированно исключить подобные ситуации, однако существенно минимизирует их, позволяя адресно выявлять некомпетентность персонала, предоставляя инструмент для принятия менеджерских и управленческих решений.

Невозможность автоматизации, роботизации. Нужно ли говорить, что отсутствие системы управления складом является причиной отказа от использования современных автоматизированных складских систем, конвейеров и пр. Конкурентная способность компании неизбежно снижается, так как затраты на персонал в конечном итоге сказываются на себестоимости продаваемого товара. Конечно, процесс внедрения автоматизированного складского оборудования на начальном этапе является серьезным финансовым испытанием даже для крупных ритейлеров. Однако эти затраты окупаются и в конечном итоге переходят в фазу технической поддержки решения. А это несоизмеримо меньше, чем суммарный фонд оплаты труда складских работников, выполняющих по сути те же функции.

Какому складу подходит, а какому не подходит автоматизация

Рекомендовано рассматривать автоматизацию складского комплекса, где присутствует один или несколько нижеприведенных признаков:

- складская площадь от 1 тыс. м2;

- обработка от 500 до нескольких тысяч клиентских заказов в месяц при значительном объеме каждого заказа;

- пиковая численность складского персонала смены измеряется десятками;

- более 500 ассортиментных позиций;

- возможность дальнейшего тиражирования решения на другие складские комплексы компании.

Автоматизация меньших складов проводится на усмотрение ритейлера. Безусловно, сократятся затраты и увеличится прибыль, но эффективность окажется не столь существенной, как при автоматизации крупного склада. Совсем небольшие склады автоматизировать не имеет смысла: размер их складского пространства обычно настолько несущественен, что упрощенная система хранения и бумажная технология ведения отчетности покрывают все потребности ритейлера.

Автоматизация склада – тот шаг, к которому неизбежно приходит ритейлер, решающий развивать бизнес. Благодаря внедрению этой системы он получает возможность не просто увеличить эффективность магазина, но и оптимизировать процессы, устранив ненужные и бессмысленные траты.

Проблемы, с которыми сталкивается склад без автоматизации

Без автоматизации на складе с высокой вероятностью появляются следующие трудности:

- Заказы обрабатываются медленно.

- Деятельность всего склада зависит от нескольких человек, без которых трудно разобраться с тем, где и что лежит.

- Работники часто ошибаются с комплектацией заказа из-за большой нагрузки и рутинной работы.

- Склад проигрывает компаниям с автоматизацией товарооборота.

Обработка

Благодаря программному обеспечению можно учитывать все хранящиеся на складе остатки, выдавать задания для сотрудников, рассчитывать и контролировать время выполнения задачи. Задания отправляют на устройства свободных в данный момент сотрудников, после чего рабочие сразу же приступают к их выполнению.

Если поручить составление и отправку задач людям, то это займет в разы больше времени. В хранилищах могут находиться тысячи товаров, которые отличаются между собой цифрой в артикуле, цветом, несколькими миллиметрами размера, другими незначительными деталями.

В крупных компаниях перед складом могут ставиться тысячи задач ежедневно, поэтому даже промедление в секунду-две для каждой из задач может обернуться задержками в отгрузке заказов, простоями, убытками, потерей клиентов. Далеко не все заказчики готовы и хотят ждать несколько дней, пока их заказ укомплектуется. Особенно в том случае, если конкуренты могут собрать и отправить заказ в тот же день.

Незаменимый персонал

На неавтоматизированном складе самым ценным ресурсом являются люди, которые знают о расположении всех товаров. Они действительно профессионалы своего дела, так как они наизусть знают все полки с продукцией, количество в наличии и расположение товаров. Но если такой сотрудник заболеет, уволится, по любым другим причинам не сможет выйти на работу, то наступит полный хаос. Поиск нужных товаров займет в разы больше времени, а обучение сотрудника для замены может занять недели. Естественно, что можно нанять и обучить дублера, который сможет в случае необходимости заменить основного сотрудника. Но можно поступить еще грамотнее — перевести свой склад в полностью автоматизированный режим работы.

В этом случае проблема с опытными и незаменимыми сотрудниками решится сама собой. Вся информация о месторасположении товаров будет храниться в специальной программе, пользоваться алгоритмом поиска товаров на складе сможет любой владеющий минимальной компьютерной грамотностью человек. Максимум, что потребуется — это организовать краткосрочный курс обучения по работе с терминалом.

Человеческий фактор

Когда работой склада управляет конкретный человек, а не программа, то появляется риск размещения товаров так, как это удобно сотруднику. Правила товарного соседства могут нарушаться, сотрудники часто пренебрегают даже здравым смыслом. Они располагают товары так, чтобы им было удобно быстрее собрать заказ. Из-за отсутствия четкой схемы расположения продукции даже руководителю склада будет сложно найти нужный товар.

Пока на складе работает тот человек, который придумал эту схему расположения товара, то все более-менее нормально. Но его напарник может и не знать всех нюансов, поэтому есть риск отгрузки покупателю не того цвета или размера продукции, так как они очень похожи между собой внешне.

При автоматизации работы склада риск появления такой ситуации сводится к нулю. Весь товар промаркирован штрих-кодами, которые считываются сканерами. Товар на полках расположен по артикулам, сотрудник всегда может найти нужную единицу продукции по номеру полки и стеллажа, они отображаются в терминале у сотрудника.

Повышение издержек из-за остатков и просрочек

На неавтоматизированном складе контроль за сроками хранения скоропортящихся товаров возлагается исключительно на самих сотрудников и бумажную документацию. Риск появления просрочки из-за того, что о партии товара забыли или не успели продать по причине большого количества продукции, сильно растет. Чем больше размер склада, тем выше риск появления таких издержек.

В автоматизированном складе специальная программа контролирует не только наличие остатков, но и срок хранения продукции. Поэтому перед завершением граничного срока хранения программа подает уведомления о том, что нужно срочно реализовывать продукцию.