Фильтровальные ткани, рукавный материал и каркасы

Рассмотрим рукава ближе. Ранее мешки изготавливали из тканой материи, но в силу ее быстрого износа и относительной крупности ячеек между нитями, она позже была заменена на нетканый текстиль, (т.н. геотекстиль).

Нетканые материалы – это материалы, полученные без использования методов традиционного ткачества, и, как правило, представляют собой длинную одинарную полимерную нить (т.н. мононить), которая запутана механическим (иглопробивным), термическим или химическим способом, а потом распрессована на валках до приемлемой толщины, как у обычной ткани.

Нетканый материал (полиэтиленовые нити) под микроскопом

По внешнему виду нетканая материя не сильно отличается от бытовой, но ее свойства в плане пылеулавливания значительно превосходят таковые у традиционных тканей (хлопка, марли, парусины и т.д).

Среди наиболее часто используемых материалов следует выделить полипропилен, полиакрил, полиэстэр, нейлон, лавсан, нитрон, тефлон, стекловолокно, арамид.

В каркасных ФР мешки закрепляются на каркасах, обычно – металлических (проволочных). Закрепление в большинстве моделей осуществляется с одной стороны мешка, и фильтрация идет снаружи внутрь, но в некоторых исполнениях, (например, с двойной продувкой), мешки открыты и подсоединены к продувочным соплам с обеих сторон. Существуют и бескаркасные исполнения фильтр-элементов, но они используются редко и в очень специфических процедурах.

Что же до сечения каркасов, то оно может быть 3 типов:

- Прямоугольное сечение – используется для увеличения единичной производительности и повышения компактности конструкции, каркасы могут быть объединены в независимые блоки (батареи) внутри рабочей камеры;

- Круглое сечение – используется в средне- и крупногабаритных фильтрах, обрабатывающих пылевые потоки высоких концентраций;

- Овальное (эллипсоидное) сечение – используется для специфических задач в условиях обеспечения требуемого соотношения площади фильтра к внутреннему объему камеры.

Каркасы круглого и овального сечения

Каркасная проволока, как правило, изготавливается из углеродистой конструкционной стали Ст.3 и может быть дополнительно оцинкована. В некоторых случаях производители каркасов применяют нержавеющие стали AISI 304 и 316 (российские аналоги 08Х18Н10 и 03Х17Н14М3 соответственно), а также проволоку на основе никеля.

Принцип работы рукавного фильтра

Описание конструктивных элементов делает понятным принцип работы рукавного фильтра:

- Запыленный поток подводится во входной клапан аппарата. В зависимости от наличествующей инфраструктуры, могут использоваться вспомогательные элементы – пневмонасосы, компрессоры, напорные вентиляторы, иные нагнетатели. В случае обработки высокотемпературного потока может быть реализовано подмешивание в фильтр чистого прохладного / атмосферного воздуха.

- Воздухопоток контактирует с внешней поверхностью плотных нетканых рукавов, при этом частички пыли оседают снаружи мешков, в то время как чистый воздух проходит внутрь каркасов и попадает в чистую камеру, откуда выводится в производственное помещение или во внешнюю атмосферу;

- По мере оседания пылевых включений на поверхности рукавов, воздуху становится все сложнее «пробиться» сквозь нарастающую механическую преграду, и производительность аппарата падает – необходима регенерация рукавов;

- В зависимости от имплементированной системы регенерации, производится обратная импульсная продувка, встряхивание или другое воздействие на фильтр-элементы, что позволяет освободить их поверхность от пыли и восстановить номинальный КПД устройства;

- Пыль опадает в бункер, цикл повторяется.

Регенерация рукавов / картриджей

Инженеры и техники многих производственных предприятий и исследовательских институтов долгие десятилетия анализируют особенности работы рукавных фильтров, и к сегодняшнему дню разработаны несколько подходов к освобождению рукавов от пыли, которые постепенно модернизируются. Рассмотрим их подробнее.

Внутри рабочей камеры: картриджи непосредственно перед регенеративной процедурой – видна обильно осевшая пыль

Механическое вибрационное встряхивание

Одним из распространенных конструктивных решений для восстановления эффективности очистки воздуха в рукавном фильтре является механическое встряхивание рабочего блока.

Вибрационное встряхивание может реализовываться как через вращательное движение мотора (мотор-редуктора) с системой эксцентриситетов (кулачковые и кривошипно-шатунные механизмы, качающие подшипники, механизмы Чебышева, Хойкена, Кланна, Ватта, Саррюса), так и прямо – через пневматические или гидравлические воздействия на штоки.

Основным недостатком механического подхода является наличие в конструкции движущихся частей, которые неизбежно изнашиваются и, в целом, показывают меньшую надежность, чем импульсная продувка.

Одна из вариаций преобразования вращательного движения в возарстно-поступательное (визуализация с сайта mechanisms.club)

Вдобавок, организация индивидуального встряхивания для каждого картриджа рукавного блока представляет собой технически непростую задачу, поэтому обычно механическая регенерация применяется сразу для всей рамы с картриджами.

Принцип работы рукавного фильтра

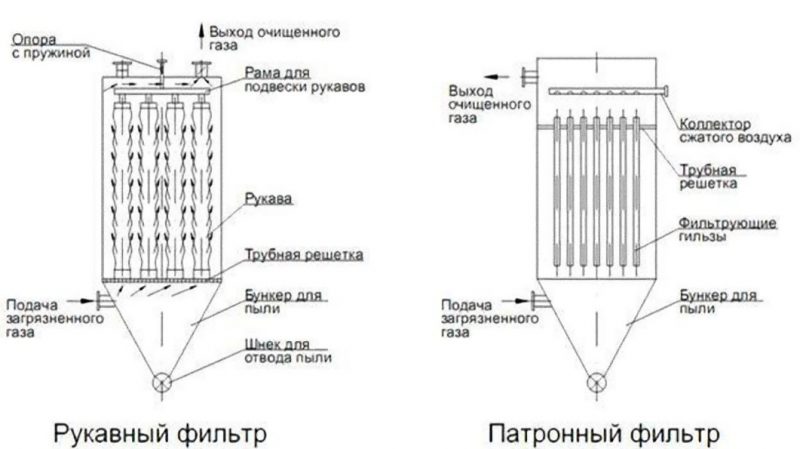

Рукавные фильтры, в отличии от циклонов, имеют принцип работы пылесоса: очистка воздуха происходит с помощью специальной фильтровальной ткани. Эффективность рукавного фильтра крайне высока: воздух очищается на 99.99%. Именно это позволяет возвращать очищенный воздух в цех и экономить на обогреве. Устройство фильтра представляет собой сборный каркас, большая часть которого заполненный подвешенными фильтровальными рукавами (фильтрующий блок), через которые проходит воздух (снизу вверх). Каркас рукавного фильтра является герметичным, что позволяет устанавливать его как внутри здания, так и снаружи. Сначала грязный воздух попадает в сепарационную камеру, где проиходит отделение крупных кусков отходов и распределение потока по всей площади фильтровальных рукавов. Под рукавами (в грязной зоне) накапливается собранная пыль. Она удаляется вручную или автоматически в зависимости от модели рукавного фильтра. Над рукавами (в чистой зоне) располагается: система очистки, система пожаротушения и, как правило, блок вентиляторов. Лучший эффект достигается установкой нескольких вентиляторов в чистой зоне, однако, в некоторых системах аспирации вентилятор устанавливается перед фильтровальной тканью. Использование шумопоглощающих элементов в камере вентиляторов позволяет снизить уровень звукового давления до 64 – 68 Дб. Множество российских предприятий, находящихся близи жилых массивов, уже воспользовалось этим, решив свои проблемы с шумом. Также, все фильтры NESTRO оснащаются наружными лестницами, балконами и ревизионными дверцами для удобства контроля и эксплуатации. Все эти элементы представлены на схеме рукавного фильтра.

Рукавные фильтры, в отличии от циклонов, имеют принцип работы пылесоса: очистка воздуха происходит с помощью специальной фильтровальной ткани. Эффективность рукавного фильтра крайне высока: воздух очищается на 99.99%. Именно это позволяет возвращать очищенный воздух в цех и экономить на обогреве. Устройство фильтра представляет собой сборный каркас, большая часть которого заполненный подвешенными фильтровальными рукавами (фильтрующий блок), через которые проходит воздух (снизу вверх). Каркас рукавного фильтра является герметичным, что позволяет устанавливать его как внутри здания, так и снаружи. Сначала грязный воздух попадает в сепарационную камеру, где проиходит отделение крупных кусков отходов и распределение потока по всей площади фильтровальных рукавов. Под рукавами (в грязной зоне) накапливается собранная пыль. Она удаляется вручную или автоматически в зависимости от модели рукавного фильтра. Над рукавами (в чистой зоне) располагается: система очистки, система пожаротушения и, как правило, блок вентиляторов. Лучший эффект достигается установкой нескольких вентиляторов в чистой зоне, однако, в некоторых системах аспирации вентилятор устанавливается перед фильтровальной тканью. Использование шумопоглощающих элементов в камере вентиляторов позволяет снизить уровень звукового давления до 64 – 68 Дб. Множество российских предприятий, находящихся близи жилых массивов, уже воспользовалось этим, решив свои проблемы с шумом. Также, все фильтры NESTRO оснащаются наружными лестницами, балконами и ревизионными дверцами для удобства контроля и эксплуатации. Все эти элементы представлены на схеме рукавного фильтра.

Особенности комплектации

В зависимости от фильтруемой среды, размещения на улице или в помещении, рукавные фильтры могут комплектоваться дополнительными опциями:

- теплоизоляцией корпуса и бункера;

- автоматической выгрузкой бункеров посредством шнека и шлюзового питателя;

- обогревом корпуса, пневмоклапанной и бункерной части;

- укрытиями, шатром сверху и лестницами обслуживания;

- взрывозащищенным и высокотемпературном исполнением;

- системой аварийного пожаротушения;

- сводообрушением бункера (вибро или пневмо);

- системой сервисного обслуживания и замены рукавов в on-line режиме.

Для некоторых производств со сложными условиями эксплуатации появляется необходимость установки на фильтр системы аварийного подмеса наружного воздуха для снижения температуры газа. Довольно часто используются фильтровальные материалы с особой масловлагозащитной пропиткой – это позволяет сделать поверхность рукавов более устойчивой к попаданию влаги и частиц масел. Подбор материалов для рукавов всегда должен осуществляться профессионалами с учетом особенностей каждого производства и специфики конкретного технологического процесса.

Паспорта и чертежи рукавных фильтров вы можете найти в нашем каталоге. Для того, чтобы узнать цену на интересующее вас оборудование или осуществить подбор под необходимые параметры свяжитесь с менеджерами компании.

Основные виды фильтрующих рукавов

Выбор подходящего рукавного фильтра основывается на особенностях производства и характере продуцируемой в его процессе пыли. Главными критериями, на которые стоит опираться при подборе этого оборудования, являются производительность установки и глубина очистки входящего воздуха

Остальные параметры являются индивидуальными: степень их важности зависит от производственных условий

Например, выбор материала, из которого выполнен фильтр, полностью зависит от особенностей пылевых загрязнителей, которые возникают во время производства.

№1: Различие по производительности оборудования

Рукавные фильтры разделяются на два основных типа: круглые и плоские. Первый вид рассчитан на эксплуатацию на предприятиях с большой пылевой нагрузкой и способен пропускать и очищать достаточно серьезные объемы воздуха: более 100 тыс. м3 в час.

Однако эксплуатация столь производительного оборудования требует дополнительной подачи сжатого воздуха в систему. Объемы потока могут достигать 4000 л в минуту

Плоские рукава обладают более скромной производительностью, однако имеют и более компактную конструкцию. Подобные очистительные системы подойдут для цехов с небольшой пылевой нагрузкой.

№2: Классификация по типу установки рукавов

По типу установки системы с рукавными фильтрами могут быть вертикальными либо горизонтальными. Последние остаются более эффективными, как как пропускают большее количество воздуха или газа.

Сам путь прохождения потока по рукаву является вполне продолжительным, поэтому поры материала фильтра улавливают больше загрязнителей.

Различают рукава и по форме: эллипсоидные, цилиндрические, прямоугольные.

№3: Разновидности по материалу изготовления

На классификацию и принцип работы рукавного фильтра влияет и материал, из которого выполнен фильтровальный элемент. Зачастую он изготавливается из ткани.

Материал, из которого изготовлен рукавный фильтр, напрямую влияет и на износостойкость оборудования. Некоторые виды тканей менее подвержены разрывам и разгерметизации, что способствует более редкой замене фильтра

Это может быть как натуральные хлопок или шерсть, так и синтетические материалы:

- полиэфир;

- стекловолокно;

- полиамид;

- мета-арамид;

- политетрафторэтилен;

- полиакрилонитрил и пр.

Выбор материала рукава основывается на типе производства, характеристиках фильтруемой смеси, дисперсности и свойствах пыли, агрессивности среды.

В последнее время особой популярностью пользуются нетканые фильтры с более однородной и мелкопористой структурой, которые благодаря волокнистой поверхности удерживают больше загрязнителей.

Фильтровальные перегородки для очищения газов

Фильтровальные перегородки для очищения газов разделяются на четыре основные группы:

- Зернистые перегородки (состоят из слоев песка, гравия и кокса).

- Гибкие перегородки (состоят из тканей и нетканых материалов из синтетических и природных волокон).

- Жесткие перегородки (состоят из керамики, металлических порошков и пластмасс).

- Полужесткие перегородки (состоят из металлических меток, стружки и слоев волокон).

Гибкие перегородки оснащаются рукавными фильтрами (рис. а), которые состоят из сварного металлического корпуса круглого или прямоугольного сечения. Внутри такого корпуса находится трубная решетка с патрубками. На патрубки надеваются концы тканевых рукавов, в которые вшиты проволочные кольца. При этом верхние концы рукавов закрываются крышками, которые имеют крючки для подвески на раме. Такие крючки сварены из металлических угольников и полос. Рама имеет пружинную опору и подвешена на стержне, который проходит через крышку корпуса.

Газ весь при этом поступает через нижний штуцер, расположенный под трубной решеткой, а после этого входит во все рукава. Газ фильтруется через ткань, а пыль остается на внутренней поверхности рукава. Очищенный газ выходит через штуцер, расположенный в верхней крышке корпуса. Для того чтобы очистить рукава от пыли, с определенной периодичностью поток газа останавливается, а рукава встряхиваются.

В процессе встряхивания рукавов пыль попадает в конусное днище, из которого она удаляется шнеком. В том случае, если рукава изготовлены из ворсистой ткани, то вначале производится их встряхивание, а после этого продувка чистым газом из отдельного штуцера. Таким образом, удается удалить мелкие частицы, которые проникают внутрь ткани.

Это интересно: Съемники подшипников — механические и гидравлические

Система регенерации

По мере нарастания налета загрязняющих частиц уменьшается пропускная способность, продуктивность и эффективность рукавного фильтра, увеличивается сопротивление движению воздуха фильтрующего материала. Для их предотвращения прибегают к регулярным чисткам фильтрующих каналов. Разработаны и успешно применяются на практике несколько схем:

- аэродинамическое встряхивание или восстановление при помощи импульсной или возвратной продувки рукавного фильтра сжатым воздухом;

- автоматическое вибровстряхивание;

- комбинация способов.

Настроить режим очищения можно с помощью таймера, подающего сигнал через заданный промежуток времени. Другой способ осуществляется через показания датчика, фиксирующего существенное падение давления и производительности. Для вибрирования пользуют: звуковые волны, механическое встряхивание. При помощи установленных вибраторов с частотой воздействия порядка 15…25 Гц загрязнение опускается в приемный бункер.

Схема обратной продувки рукавного фильтра состоит в интенсивном воздействии чистым воздухом. При импульсной продувке малые порции сжатого воздуха выдаются прерывисто (импульсами). Это создает вибрацию рукава. Длительность импульса — 0,1…2 секунды. Частота зависит от характера изменения сопротивления мешочного фильтра. Происходит самоочищение. Большое значение при таком способе имеет влажность сжатого воздуха. Перед подачей его необходимо высушить в специальной установке. При комбинированном способе применяются несколько видов регенерации.

Через определенный промежуток времени и количество регенераций залипшее количество загрязнения в фильтровальном материале стабилизируется, что отвечает остаточному сопротивлению материала. Это значение зависит от ряда аспирационных показателей: фильтрующей ткани, параметров и свойств загрязняющих частиц, влагосодержания газов, способов регенерации.

На фото представлены такие установки импульсного действия. Предпочтением аэродинамической регенерации над механической является то, что при регенерации работу рукавного фильтра для газа можно не останавливать. Это позволяет работать круглосуточно, а концентрация запыленности может достигать до 55 г/м3.

Чтобы выгрузить скопившиеся загрязнения, используют несколько способов. К наиболее производительным очистителям относят пневмотранспорт, который устанавливают сразу для несколько бункеров. Его функционирование не требует остановки рукавных фильтров. Он работает от своего вентилятора. Выгрузка происходит через шлюзовой перегрузчик, работа которого не нарушает герметичности аппарата. Другие способы требуют остановки работы фильтрационной системы и имеют неудобство в виде вероятного зависания скопившихся в бункере отходов.

Смену рукавного фильтра выполняют вследствие утраты им своих фильтрующих свойств, что во многих случаях происходит раз в 3 года. При работе в слабоагрессивной среде с невысокой концентрацией загрязнений период эксплуатации может доходить до 6-7 лет.

Отладка

Отладка системы впрыска

Перед регулировкой дверцы доступа и входа блокируются. Отладка системы впрыска предназначена для проверки утечки газа из пневматической системы или правильной работы импульсного клапана.

Включите питание, отрегулируйте давление воздуха в соответствии с требованиями конструкции. Проверьте импульсный клапан и подушки безопасности, а также место соединения форсунки, например, утечку. Включите панель управления и исследуйте систему импульсного клапана. Если утечек не обнаружено, запустите устройство.

Тестовый запуск

После проверки оборудования отрегулируйте устройство для ввода в эксплуатацию, но не загружайте его в тестовом формате.

- Включите все питание, источник сжатого воздуха, прозрачный серый контроллер.

- Запустите устройство, наблюдайте за измерением сопротивления нагрузки пустого вентилятора (или манометром U-трубы). При импорте и экспорте скорости утечки воздуха, расчетная скорость утечки должна быть менее 5%. Наблюдайте за повышением температуры двигателя вентилятора, не более допустимого предела температуры, который работает нормально.

- Если проход воздуха выше нормы, найдите утечку и обработайте это место.

- Наблюдайте за правильностью работы импульсной системы. Если все вышеперечисленное работает нормально, перейдите к нагрузочному тесту.

- Запустите технологическое оборудование. Соблюдайте рабочее сопротивление и условия выпуска из вентиляционного отверстия, в новом фильтрующем мешке, введенном в эксплуатацию, из вентиляционного отверстия будут выходить следы пыли, это нормальное явление, со временем оно будет устранено.

- Когда сопротивление пылеуловителя повысится до (1200 ~ 1500 Па), запустите контроллер пыли, наблюдайте за понижением давления.

- Отслеживайте стабильность системы. Метод заключается в следующем: сначала запустите контроллер пыли, когда она закончится, понаблюдайте за работой. Когда давление поднимется до 1200 ~ 1500 Па, остановите тест. Это время цикла очистки от сажи. Повторите 3 раза, выявите среднее значение за цикл очистки от сажи, настройте контроллер.

- Следите за автоматическим контролем системы, если все в норме, можно начинать стандартный режим работы.

Рукавные пылеуловители

Рукавные фильтры являются одними из наиболее простых, но, в то же время, эффективных и экономичных устройств для механической фильтрации воздуха.

Рукавные фильтры широко востребованы на табачных заводах, предприятиях металлургической, горнодобывающей, нефтехимической, мукомольной, цементной, химической и деревообрабатывающей промышленности, а также на ферросплавных заводах, и предприятиях по производству пластика, стекла, технического углерода. Специальные разновидности фильтров этого типа (мешочные фильтры), применяются также и для фильтрации жидкостей различного назначения в лакокрасочной и масложировой промышленности, а также для очистки воды при приготовлении напитков.

Технические характеристики рукавных пылеуловителей

Конструкция рукавного фильтра достаточно проста. Он являет собой прямоугольный или круглый корпус (бункер), внутри которого находятся фильтровальные рукава – мешки, сшитые из специального материала. Приточный воздух проходит через систему рукавов диаметром от 10 до 30 сантиметров, которые задерживают мельчайшие загрязнения, взвешенные в воздухе.

В процессе производства фильтровальных рукавов в настоящее время используются нетканые иглопробивные материалы, состоящие на 100% из синтетических волокон, а также различные стеклоткани. Самое большое распространение получили такие материалы, как полиэстер (PES), полиакрилонитрил (PAN), полифенилсульфид (PPS), полиимид, политетрафторэтилен (PTFE), арселон. Некоторые из этих материалов имеют высокую (250-300 градусов) термостойкость, что значительно расширяет сферу их применения.

Виды промышленных рукавных фильтров

Существует несколько разновидностей рукавных фильтров в зависимости от способа их регенерации:

- с механическим встряхиванием,

- с импульсной продувкой,

- с обратной продувкой.

Регенерация рукавов проводится после предельного накопления определенного количества пыли на фильтровальных поверхностях рукавов. В зависимости от того, в каких условиях эксплуатируется рукавный фильтр, срок его службы может составлять от шести месяцев до нескольких лет.

Преимущества рукавных фильтров

Основными преимуществами рукавных фильтров являются простота их конструкции, относительно невысокая цена, возможность использования при широком диапазоне температур, химическая устойчивость, а также возможность многократной регенерации и достаточно высокая степень очистки сильно запылённого воздуха. Ещё одним важным достоинством рукавных фильтров является возможность их изготовления в самых разных размерах и конфигурациях, с учётом точных параметров рабочего места.

Устройство и принцип действия

В процессе эксплуатации поверхность фильтрующего материала покрывается слоем пыли и загрязнений, который снижает эффективность очистки, способствует увеличению сопротивления оборудования и нагрузки на вентилятор. Для восстановления фильтрующей способности рукавов применяется система импульсной продувки сжатым воздухом. Вся установка продувки рукавов состоит из нескольких основных узлов и агрегатов:

- компрессор для создания давления; (не входит в стандартный комплект поставки)

- осушитель для снижения влаги; (не входит в стандартный комплект поставки)

- фильтр для входящего воздуха;

- трубопроводы для перемещения воздуха;

- ресивер для сжатого воздуха;

- форсунки;

- электромагнитные клапаны;

- манометр;

- программируемый контроллер для управления процессом продувки.

Компрессор нагнетает атмосферный воздух в ресивер, который проходя через осушитель, становится сухим и исключает попадание влаги внутрь корпуса фильтра. При соответствующей команде с программного контроллера открывается электромагнитный клапан и сжатый воздух короткими импульсами, длительностью от 0,1 до 2,0 секунд, выбрасывается с большой скоростью во внутреннюю полость фильтровального рукава. Возникающие воздушные колебания заставляют налипшую на поверхность материала пыль осыпаться в нижнюю часть корпуса, где она впоследствии попадает в накопительный бункер и удаляется шнековым механизмом или ручным дисковым затвором. Причиной для подачи команды на включение воздушных импульсов является большая разность давления на входе и на выходе из рукавного фильтра. Очистка рукавных фильтров с помощью продувки сжатым воздухом проходит в автоматическом режиме и не требует участия человека. В зависимости от состава и свойств загрязняющих веществ настраивается длительность и частота импульсов, подбирается материал рукавов.

Импульсная продувка сжатым воздухом рукавного фильтра является самым эффективным и простым способом регенерировать фильтрующую способность материала рукавов. Небольшая стоимость и возможность работать в любой время года добавляет популярности и повышает спрос на оборудование такого вида.

Рукав

Фильтрующий элемент оборудования представляет собой рукав, изготовленный из иглопробивной нетканой материи. Существуют две основных конструкции:

- эллипсная, размещаемая как в вертикальном, так и в горизонтальном положении;

- круглая, подходящая для использования только в вертикальном расположении.

Средний период эксплуатации рукавов составляет около 3 лет, в некоторых случаях они могут использоваться более 7 лет. Несмотря на это, эффективность оборудования напрямую зависит от регулярной замены рукавов. Также рекомендуется использование современных тканей, снижающих остаточную запыленность.

Смотреть галерею

Устройство и схема

Устройство рукавных фильтров их технические характеристики незначительно отличаются у разных производителей. Основные блоки и принципиальная схема конструкции состоит из следующих элементов:

- Камера грязного газа

- Камера чистого газа

- Корпус рукавного фильтра

- Монтажная плита (разделительная плита между чистой и грязной камерой)

- Фильтровальные рукава

- Система регенерации с ресиверами, пневмоклапанами, продувочными трубами

- Бункер с устройством выгрузки уловленной пыли и опорами

- Система автоматики управления

Конфигурация фильтра отличается в зависимости от условий эксплуатации и может быть дополнена площадками обслуживания, системой автоматической выгрузки бункера, пневмо или вибро системой сводообрушения бункера, системой аварийного подмеса наружнего воздуха для снижения температуры. В случае расположения оборудования на улице, во избежание образования конденсата на корпусе, фильтр оснащается обогревом пневмоклапанов и бункера, а так же теплоизоляцией.

Для фильтрации взрывоопасной пыли, например при производстве муки, цемента, угольных предприятиях, фильтры изготавливаются во взрывозащищенном исполнении. Взрывозащищенное исполнение рукавного фильтра предполагает использование фильтровальных рукавов с антистатическим покрытием, что предотвращает образование статического заряда на поверхности фильтрующего материала. Так же на корпусе фильтра устанавливаются взрыворазрывные мембраны, которые высвобождают избыточное давление в случае взрыва.

Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие.

Особенности применения технологий аспирации

Мы предлагаем нашим клиентам консультационную помощь в области выбора фильтрующего материала на основе технического процесса фильтрации, представленного заказчиком.

Огромное множество технологических процессов, требующих эфективной очистки отходящих газов или улавливания, высокодисперсной пыли инициировало потребность разработки и создания, специализированных фильтров, предназначенных для, определенных критериев использования. Например особенность улавливания волокнистой пыли рукавными фильтрами в значительной степени отличается от улавливания обычной пыли. А очистка взрывоопасных газов вызвала потребность внедрения установленных конструктивных свойств в фильтрационные устроства.

Тканевые фильтры для очистки высокотемпературных газов имеют свои особенности по применяемому в них фильтровальному материалу, так же по тому как выполнены узлы фильтровальных элементов они отличаются от фильтров, предназначенных для обычного воздуха. При улавливании дорогостоящей пыли а так же материалов, содержащих яды – необходимы фильтры с увеличенной гарантией от проскока через фильтровальный материал. Так же различаются фильтры в зависимости от пропускаемого объема, в одних случае очистке подвергаются малые объемы газов, а в других миллионы кубических метров в час.

EFC имеет большой опыт использования фильтровальных рукавов в различных реализованных проектах в России и за рубежом, использующих фильтровальные элементы.

В нашей стране крупные промышленные центры сосредоточены в следующих городах: Екатеринбург, Магнитогорск, Челябинск, Нижний Тагил, Первоуральск, Уфа, Пермь, Омск, Новосибирск, Санкт-петербург, Москва, Нижневартовск, Нижний Новгород, Сургут, Ханты-Мансийск, Калининград, Волгоград и почти в каждом из них уже применяется наша пордукция.

Наши специалисты всегда рады предложить консультационную поддержку при выборе оптимального материала для рукавных фильтров, на основе данных, которыми располагает клиент. Таким образом мы можем оказать услуги по расчету фильтров рукавных и вы сможете купить фильтры рукавные, соответствующие вашим нуждам по разумной цене.

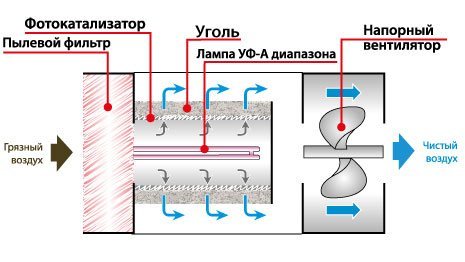

Метод очистки с помощью приборов, использующих фотокатализаторы

Следующие приборы, работают аналогично фильтрам НЕРА, то есть очистка включает несколько этапов. Они полностью уничтожают вредные примеси, и даже микроорганизмы, находящиеся в воздушных массах. Такие приборы снабжены катализатором, ультрафиолетовой лампой, иногда дополняются устройством, генерирующим ионы, фильтрами, использующими активированный уголь или металлическими пластинами, работающими на основе электростатистического поля. Такие приборы являются самыми эффективными среди устройств, занимающихся очисткой воздушного пространства. Ко всему прочему, они экологичны, безопасны в применении, экономичны и неприхотливы в уходе.

Приборы, оснащенные фотокатализатором, полностью уничтожают любые примеси в воздухе

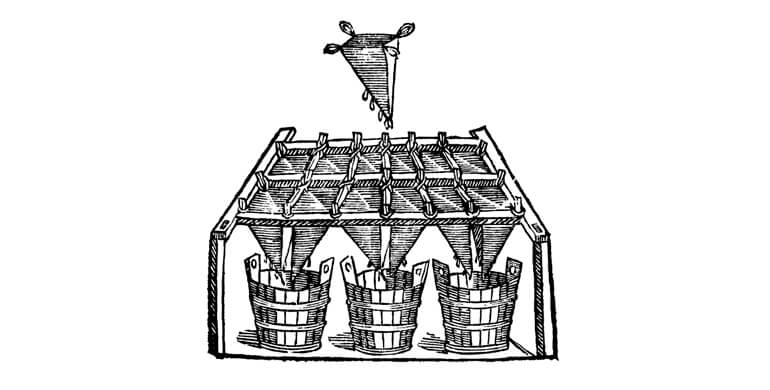

История создания и общее описание рукавных фильтров

Борьба с пылью ведется многие тысячелетия. Уже на заре цивилизации люди поняли, что плотный тканый материал показывает хорошую эффективность от пылевых и песчаных включений – тканью оборачивали лица бедуины, номады, погонщики верблюдов, туареги, рудокопы, камнетесы; лицевые маски носили американские ковбои, словом, все, кто был вынужден был вести свою деятельность в условиях механически загрязненных мест, пустынь или пыльных дорог.

По мере развития механообработки количество твердых отходов высокой дисперсности стремительно возрастало, и были разработаны множественные технологии, устройства и аппараты, чьей целью было снижение – внутренняя аспирация или полная фильтрация – пылевых выбросов.

Рукав Гиппократа – одно из первых приспособлений, функционирующих по принципу мешочной / волоконной фильтрации

Вместе с этим шла модернизация фильтрующих материалов – на смену хлопковой марле, байке и войлоку пришли нетканые материалы иглопробивного, термического и химического типа изготовления, фирменные текстили SpunJet, SpunLace, AirLay, Strutto; широко используется капрон, полипропилен, полиэстер, стекловолокно, полиамид, тефлон (и их модификации).

Все это, в совокупности, привело к созданию таких аппаратов как рукавные фильтры, которые сегодня широко востребованы во всех отраслях промышленности, имеющих в качестве побочных продуктов пылевые / твердодисперсные взвеси, воздушные суспензии.

Рукавные пылеуловители демонстрируют высокий КПД очистки высокозапыленных сред в металлургии, обрабатывающей и добывающей промышленности, на АБЗ, цементных предприятиях, кирпичных заводах и множестве других индустриальных участков и цехов.

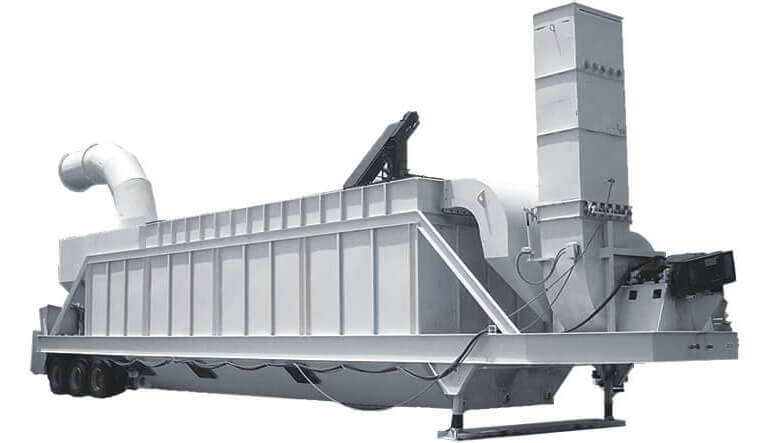

Передвижной фильтрационный комплекс на колесах. Основное преимущество – высокая мобильность. В эффективности такие машины уступают стационарным версиям

Таблица применимости аппаратов в различных отраслях промышленности.

| Отрасль | Назначение |

| Металлургия | пескоструйная, дробеструйная обработка заготовок, шлаки, сварочная пыль, отходы механообработки |

| Мукомольное производство, зернообработка | фильтрация мучки, шелухи, мельничной пыли, сечки, лузги |

| АБЗ, добывающие, горнообогатительные производства | участки / зоны грохочения и дробления породы, транспортеры, перевалочные пункты |

| Объекты энергетики | угольные, коксовые, зольные, пепельные и иные механические выбросы |

| Производство строительных материалов | захват пылей цемента, камня, кирпича, известняка, гипса, минералов |

| Табачные заводы | нейтрализация растительных микродисперсных волокон |

3D-моделирование работы РФ на Рефтинской ГРЭС – крупнейшей твердотопливной теплоэлектростанции в России

Необходимость очищения воздуха на производстве

Экологический кризис на планете усугубляется с каждым днем. Производственные предприятия играют в этом далеко не последнюю роль: утечка химикатов, загрязнение водоемов сточными водами и пылевые выбросы крайне негативно сказываются как на состоянии природы, так и на здоровье людей.

Кроме прямого вреда для работников и жителей, обитающих рядом с производством, пыль наносит ущерб и самому предприятию. Пылевой налет пагубно влияет на работу оборудования, ухудшает состояние вентиляционной системы и теплообменников. Эти факторы могут привести к снижению качества изготавливаемой продукции и даже повысить ее себестоимость за счет поломок и более быстрого износа используемой техники.

Подавление пыли на предприятиях организовывается разными методами. Кроме улавливания взвеси специальными фильтрами может применяться система туманообразования, благодаря которой частицы грязи оседают вместе с микрокаплями воды

Именно поэтому качественное улавливание и нейтрализация пыли является неотъемлемым этапом всего технологического процесса на производстве. Рукавный фильтр эффективно справляется с поставленными задачами и оберегает не только природу и людей, но и оборудование предприятия.